Ogólnie rzecz biorąc, otwory o średnicy od 0,1 mm do 1,0 mm nazywane są małymi otworami. Większość materiałów stosowanych w obrabianych częściach to materiały trudne w obróbce, w tym węglik spiekany, stal nierdzewna i inne molekularne materiały kompozytowe, dlatego opracowano różnorodne technologie, metody i sprzęt do obróbki małych otworów.

Wśród nich metoda obróbki małych otworów jest tradycyjną metodą obróbki o długiej historii, którą uzupełniają narzędzia lub wiertła i jest obecnie najpowszechniej stosowana.

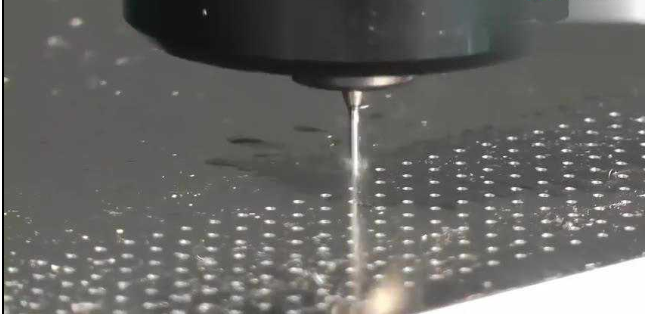

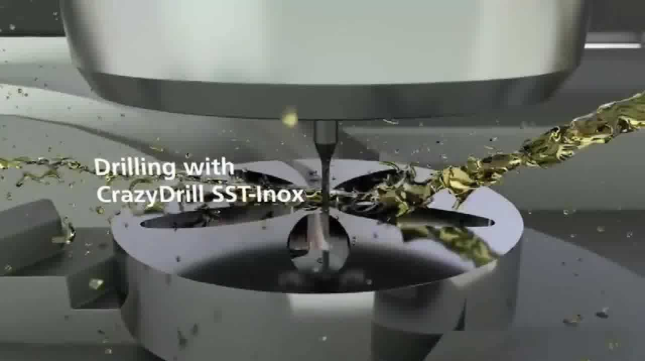

Przy intensywnej obróbce ww. bardzo małych otworów prędkość ruchu wiertła i prędkość wiercenia są bardzo duże, co stawia wysokie wymagania obrabiarce i wiertłu.

Jeśli robotnik chce wykonać dobrą pracę, musi najpierw naostrzyć swoje narzędzia. Wiercąc małe otwory za pomocą centrum obróbczego, niezależnie od tego, jakiej dobrej maszyny używasz, najpierw musisz mieć dobre wiertło, prawda?

Dlaczego ludzie robią małe dziury tak szybko i dobrze?

Jednym z kluczowych punktów w obróbce małych otworów jest kontrola wiórów i wydajność ich odprowadzania.

Kontrola wiórów: Skrawanie wiertłem odbywa się w otworze o wąskiej przestrzeni, a wióry muszą być odprowadzane przez rowek wiertła, dlatego kształt wióra ma duży wpływ na wydajność cięcia wiertła. Drobne wióry blokują rowek krawędziowy, wpływają na dokładność wiercenia i skracają żywotność wiertła; długie wióry owijają się wokół wiertła, utrudniają jego pracę, powodują pękanie wiertła lub uniemożliwiają przedostanie się chłodziwa do otworu.

Wydajność usuwania wiórów: Jeśli przestrzeń rowka do usuwania wiórów nie jest wystarczająco duża, wióry nie mogą być odprowadzane w sposób płynny, co prowadzi do niskiej dokładności wiercenia. Dlatego konieczne jest poszerzenie przestrzeni rowka wiórowego, aby uzyskać bezbarierowe odprowadzanie wiórów i zapewnić stabilność obróbki.

Kolejnym kluczowym czynnikiem w obróbce małych otworów jest technologia powlekania.

Powłoki zwiększają zużycie narzędzia i odporność na ciepło, wydłużając w ten sposób żywotność narzędzia.

Obecnie wielu producentów narzędzi instaluje wewnętrzne otwory na olej chłodzący w uchwycie narzędzia, aby zwiększyć przepływ chłodziwa i zmniejszyć ciśnienie chłodzenia. Gdy przepływ chłodziwa jest duży, wióry można odprowadzać wydajniej i można uzyskać stabilną obróbkę.

Oczywiście oprócz obróbki małych otworów istnieje wiele innych metod: takie jak elektroerozja, wiązka elektronów, laser, laser femtosekundowy, trawienie chemiczne i cięcie plazmowe itp.

Z wieloletniego doświadczenia wynika, że poziom produkcji w fabryce można łatwo zrozumieć, udając się do toalety w danej fabryce. Ta metoda jest dość niezawodna.

W kontaktach z fabrykami każda fabryka przedstawi, jak niezawodna jest jakość jej produktów i jak precyzyjne są formy... Nie musisz najpierw rozumieć i oceniać od strony technicznej, a my o tym porozmawiamy w łazience!

Będąc w niektórych fabrykach, uczucie pójścia do łazienki jest bardzo przyjemne. Otoczenie jest jasne i czyste, eleganckie i schludne, toaleta wyposażona jest w papier toaletowy, przed zlewem znajduje się lustro, dostępny jest płyn do dezynfekcji rąk, a kran ma ciepłą i zimną wodę. Natomiast wyjście do łazienki w niektórych fabrykach jest naprawdę odrażające i nie do opisania. Wiesz, kiedy przyjdziesz do łazienki, wejdziesz do innego ciemnego świata.

Czas publikacji: 24 października 2022 r